Мы узнали, как рождается пастеризованное молоко, и рассказываем вам

«Дунуть в трубочку» на входе нам предложили в одном из старейших зданий Самары. Здесь всё строго — ни сотрудников, ни журналистов подшофе быть не должно. Производство молока не терпит шуток и легкомысленного отношения!

Здание завода «Самаралакто» на Заводском шоссе построено в 1932 году, но выглядит вполне современно. А ступеньки разной высоты, доставшиеся по наследству, не мешают предприятию быть лидером по России и производить до 600 тонн молока и йогуртов в сутки.

Рассказываем, как живет и чем дышит производство и почему на заводе молока почти не увидишь молока.

Посмотрите видеосюжет, а ниже читайте подробности

Небольшой магазинчик с молочной продукцией встречает нас недалеко от проходной завода. Снаружи поставили столик и две лавочки — можно посидеть, как в кафе, и насладиться бутылочкой кефира, любуясь на прекрасную панораму Заводского шоссе.

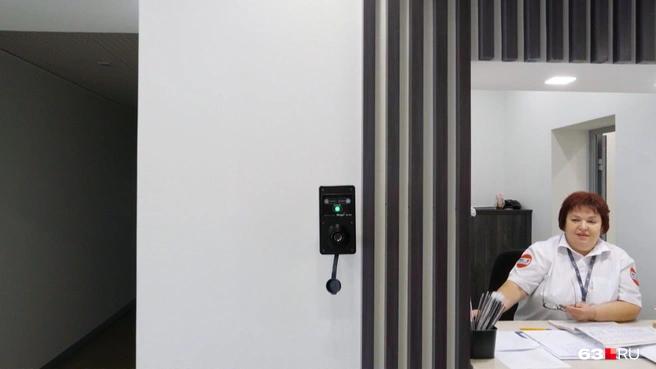

В просторном холле «Самаралакто» установлены обычные турникеты с окошком охраны. Чтобы попасть внутрь, необходимо «дунуть в трубочку» — пройти алкотест.

Нас встречает экскурсовод Надежда.

КПП с алкотестером

Современный холл молочного завода

Желтый кружок призывает: внимательнее на лестнице!

Держаться за поручни при подъеме или спуске по местным лестницам — обязательно, ведь безопасность на производстве очень важна.

Не споткнитесь, пожалуйста!

Даже радиус открытия двери помечен полукругом

— Большинство травм происходит именно на лестницах, — рассказывает Надежда. — А мы лидеры среди заводов компании по отсутствию происшествий и несчастных случаев на производстве. Скоро будет 3000 дней (более 7 лет) без происшествий.

— Вы так серьезно к этому относитесь? — интересуемся мы.

— Да, делаем всё для этого. Чтобы не устранять последствия, их лучше предупреждать.

В зале для презентаций есть кулер и еда (конечно, всё молочное — йогурты, творожки)

Для гостей производства здесь предусмотрен целый гардероб разных размеров — халаты, обувь, маски и шапочки.

С фирменной нашивкой

Гардеробная комната для экскурсий. Посетители здесь не редкость, поэтому всё подготовлено, чтобы «нарядить» гостей

Съемочная группа 63.RU

Сотрудникам молокозавода запрещено иметь бороды и маникюр, так как это может сказаться на качестве продукта — вот как тут всё строго!

— Обычно мы без маникюра. Это я сделала себе к отпуску. И тот, кто с маникюром, должен носить перчатки. Хотя на самом деле мы ничего руками не замешиваем, — смеется Надежда.

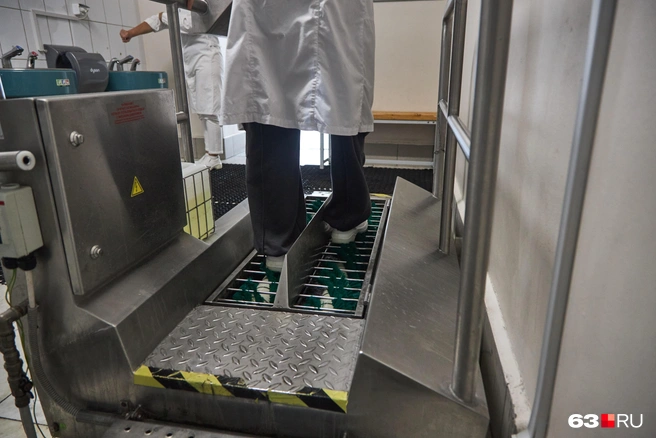

КПП чистоты

Чтобы попасть на завод, посетители в обязательном порядке должны стерилизовать руки и обувь.

Перед входом на производство нужно помыть руки

Подошва обуви тоже проходит обработку

Рукомойники со специальными растворами мыла

Через длинный перешеек между корпусами мы попадаем в производственное здание.

Зданию уже 92 года. Вокруг — стерильность и чистота. В помещениях даже нет плинтусов (чтобы туда не забивалась пыль и мусор)

Первый этап производства — приёмка молока. Его привозят на завод в больших цистернах.

Здесь проходит приемка. Молоко проверяют почти на каждом этапе обработки

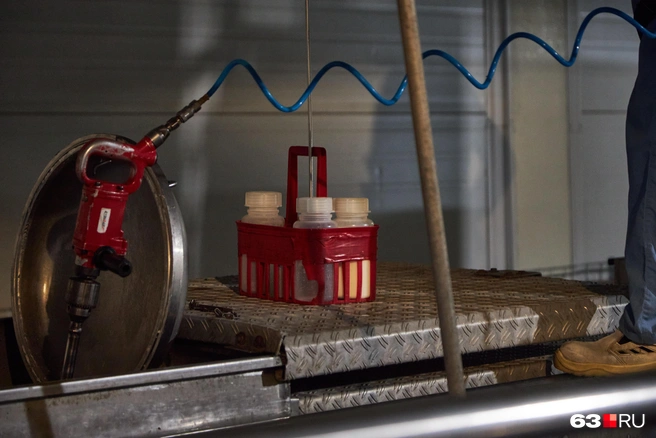

На цистерне работает приемщик-сдатчик. Его цель — отобрать пробы молока для исследования в лаборатории. Лабораторию с ее сотрудниками называют «таможня». Они выносят вердикт — берем молоко или нет.

Приемщик-сдатчик проверяет привезенный товар на жирность

— Если молоко нас устраивает, мы принимаем. Но мы берем только 1-й сорт, без опасных веществ, без антибиотиков и ветпрепаратов в составе. Если есть замечания, в молоке нашли что-то лишнее, отправляем поставщику обратно весь молоковоз, — рассказывают сотрудники комбината.

Для проб используют специальную тару

Приемщик-сдатчик перемутовывает молоко мутовкой (миксером), чтобы правильно отобрать пробы. Раньше это делали вручную, сейчас для этого есть специальный миксер — и он не отключится, пока не отработает заданный временной период.

Мутование — это процесс перемешивания отстоявшихся на поверхности молока сливок.

Мутовка запрограммирована на определенное время, ее нельзя выключить раньше

— Если мы не находим антибиотики, дальше определяем сортность молока по совокупным показателям: бактериальная обсемененность, наличие/отсутствие соматических клеток (отсутствие воспалительных клеток в организме животного). У сотрудников лаборатории много работы — вынести вердикт по приемке нужно за 15 минут. А анализов немало, — рассказывает экскурсовод.

Поставщики — фермерские хозяйства, с которыми заключены договоры на поставку молока.

Сотрудник, который работает на цистерне, зацеплен карабином с тросом к страховке, она называется «линия жизни».

Сотрудник может перемещаться по молоковозу от секции к секции — страховка перемещается за ним

Отбор пробы

Каждый водитель молоковоза имеет санитарную книжку. Посторонних в бокс приемки молока не пускают

Безопасность — на первом месте!

По синим шлангам молоко попадает в систему (уже после приемки)

На каждом переходе — обработка рук спецрастворами

Лаборатория

Лабораторией заведует, конечно же, лаборант

— Тут определяют плотность, кислотность — много разных показателей. Один из них — на антибиотики, — говорит Надежда.

Раньше на процесс проверки молока уходили долгие часы. Современные приборы позволяют тратить на это лишь несколько минут.

15 минут для вынесения вердикта

У каждой детали — свое место на столе

— Если раньше молоко проверяли только на наличие антибиотиков, сейчас еще делают скрининг на ветпрепараты, — говорит Надежда. — Коров же лечат разными препаратами, как и нас с вами. Но в период болезни корову должны выводить из дойки, вылечить ее, выдержать определенный период, только потом снова возвращать «на производство». Если этого не сделали, мы увидим остатки антибиотиков в молоке. Тогда мы эту партию не возьмем.

Лаборатория работает круглосуточно

Прибор за 10–15 млн рублей, он умеет сканировать молоко

Он определяет жир, белок и другие показатели за 30–60 секунд

Песня «Веселого молочника» была бы в тему, когда приемщик-сдатчик заносит пробы

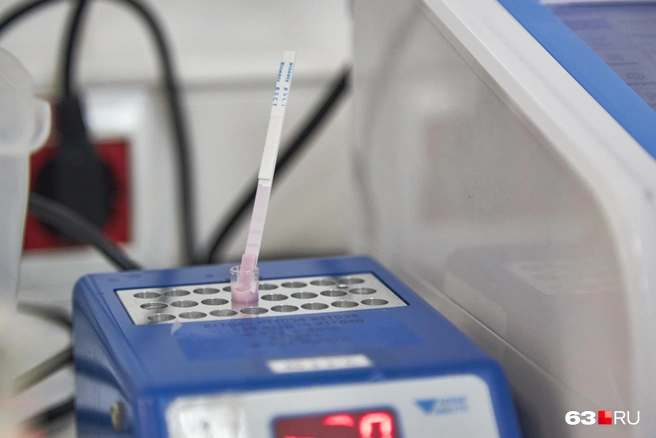

Анализатор помещается в ладони. У него пять полосок. Они могут определить следы ветпрепаратов в молоке

Тест идет несколько минут

Проявились пять полос на тестовой полоске — всё хорошо! Антибиотики и ветпрепараты в молоке отсутствуют

Судьба молока — в руках этой хрупкой девушки-лаборанта

В лаборатории только и можно увидеть и потрогать молоко — на производстве оно невидимо течет по трубам

Работа лаборанта требует собранности, отвлекаться некогда

После удачного исследования молока, если «таможня дала добро», водитель подключает молочные гайки, и молоко из цистерны через фильтры попадает в систему завода.

В основном система состоит из труб, танков и бойлеров. То есть молока в открытом виде мы больше не увидим.

На этом этапе прохождения молока его фильтруют, чтобы не допустить попадания инородных элементов. Фильтр находится прямо в трубе

— Закрытый процесс начинается с момента слива молока. После слива фильтр открывается и смотрят, что там есть. Если найдены инородные критичные тела — стекло, пластик, металл, — такая партия подлежит уничтожению и блокировке этой партии молока, — рассказывает Надежда.

— Производство останавливают для уборки?

— Вообще оно не останавливается никогда. Лаборатория работает круглосуточно. Но, конечно, у нас есть санитарные дни, когда моют все стены, дезинфицируется воздух. Делается это специальными кислотно-щелочными препаратами: не используется хлор и «фэйри», даже для стирки одежды не используют бытовой порошок, — делится секретами экскурсовод.

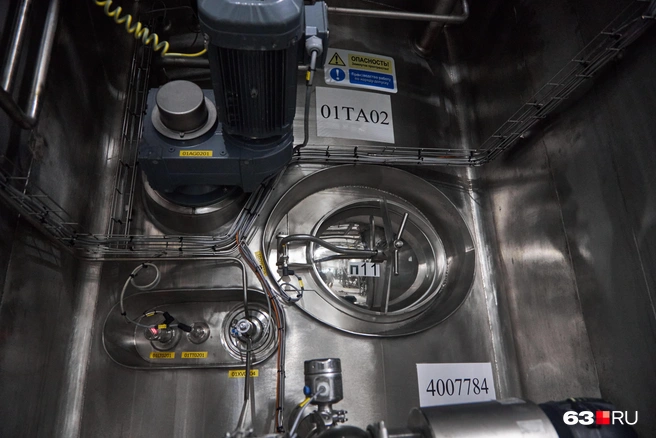

Молоко сливается в огромные танки. Там оно перемешивается до однородной массы, а затем по трубам попадает в технологический цех. Танк — герметичное пространство, оно открывается только для санобработки

Молоко течет по трубам, в открытом виде его здесь нет

Технологический цех выглядит очень современно и лаконично

Это сепаратор, который разделяет молоко на сливки и обезжиренную часть — обрат

Сепаратор для молока — это механическое или электромеханическое приспособление для очистки молока либо разделения его на разные фракции. Основная функция сепаратора — разделение исходного сырья на две составляющие: сливки и обрат (обезжиренное молоко). При этом агрегат не только разделяет, но и частично очищает молоко от возможных примесей.

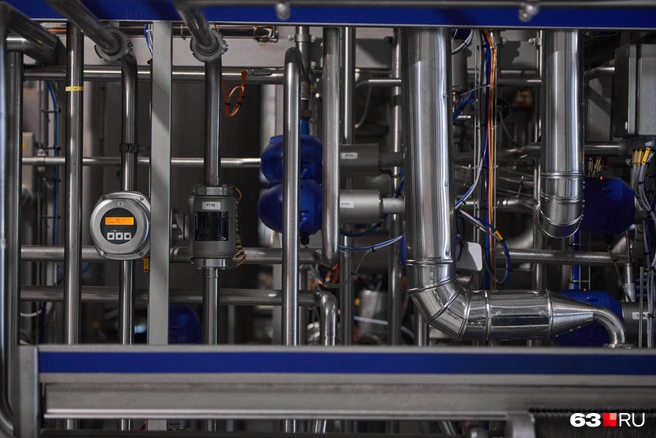

В технологическом цехе молоко проходит пастеризацию, гомогенизацию, сепарацию. Его разделяют на сливки и обрат, чтобы впоследствии (после пастеризации отдельных фракций) смешать обратно в нужных пропорциях и получить нужную жирность.

Мощные насосы перекачивают жидкости по трубам

При пастеризации в молоке убиваются вредные бактерии, которые заставляют продукт быстро киснуть.

В цехе очень шумно

Гомогенизация делается для того, чтобы сливки не «поднимались» в бутылке молока, когда она постоит в холодильнике.

Километры труб

— Пастеризация должна быть грамотной, чтобы сохранить витамины, кальций, белок. Мы нагреваем молоко до 138 градусов на несколько секунд. В домашних условиях такое повторить невозможно, — говорят сотрудники комбината. — После такой обработки молоко стоит в холодильнике 2 недели и не портится. А свежее молоко из-под коровы скиснет за пару дней.

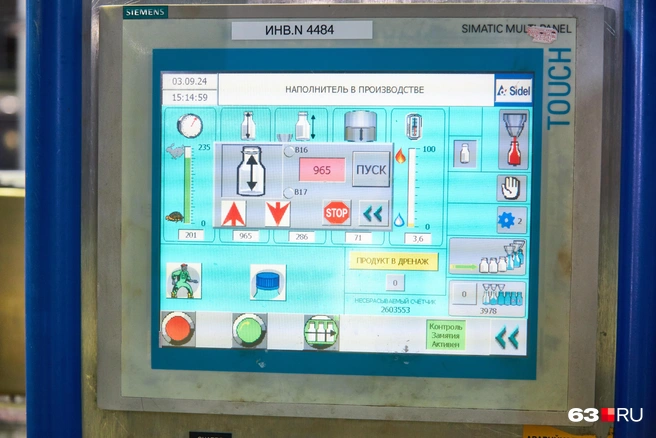

Мониторы для настройки управления потоками

В продукте должны сочетаться три важных показателя — качество, польза и безопасность.

Процессы контролируются сотрудниками в комнате, отделенной от шума стеклом

Цвета тоже имеют значение для внутреннего использования

Мощности «Самаралакто» позволяют обрабатывать до 600 тонн молока в сутки. Но всё зависит от заявки дистрибьютора, который доставляет продукцию в магазины. Иногда так много молока магазинам не нужно. Сегодня ежедневно на комбинате обрабатывают около 230 тонн молока, а в «горячие» дни — 450 тонн.

Цифры основываются на спросе. Заявку дистрибьюторы делают на месяц, полгода или год

Человек и машина

Некоторые трубные «трассы» подписаны

На комбинате делают не только пастеризованное молоко, но и много кисломолочки. Например, кефир. Сотрудники с улыбкой рассказывают, что спрос на этот прекрасный продукт взлетает в начале января.

Мы не могли не спросить про мифы, например, о вреде сухого молока. Правда ли, что если видишь в составе сухое молоко, такой йогурт или такую колбасу лучше не покупать?

— Сухое молоко — это молоко, из которого просто убрали воду. Процесс это недешевый, потому что на него тратится много электроэнергии, — рассказывает Надежда. — Сухое молоко не вредно, это миф. Это почти как спортивное питание. Например, мы вносим сухое молоко в йогурты, чтобы повысить содержание белка в продукте и сделать его полезнее

Как проверяют продукт

Молоко хранят до конца срока годности. Из каждой партии молока отбирают готовый продукт и помещают его в стресс-камеру. Для выявления некоторых показателей требуется плюсовая температура.

Группа контроля. Красные шапочки говорят об их VIP-принадлежности

Одно из испытаний — это стресс-камера. Там молоко выдерживают при трех разных температурах

— То есть мы заведомо портим образцы молока. Которые мы потом утилизируем. Если поступают жалобы от потребителей, мы достаем образцы и смотрим, как оно себя ведет при хранении, — говорят сотрудники комбината.

Контроль качества необходим на каждом этапе!

Нам встретилась группа мужчин в красных шапочках. Они смотрели на мир через молоко. В буквальном смысле разглядывали что-то в бутылках готового продукта

Этапы проверки продукции таковы:

Приемка сырья.

Промежуточные танки в системе.

С транспортера.

С каждой разлитой партии на складе.

Тайная покупка в магазине.

На каждом из этих этапов отбирают образцы, которые тщательно проверяют.

Упаковка продукта

Мы перемещаемся в цех розлива продуктов. Здесь упаковывают не только молоко, но и кефиры, и йогурты. В некоторые продукты добавляют фруктово-ягодный наполнитель.

Продукты разливают по стаканам и пластиковым бутылкам

На «Самаралакто», помимо обычной кисломолочки, производят еще и термостатный йогурт — в других регионах такого нет.

Здесь происходит наполнение. Далее наклеивается этикетка, и бутылка отправляется на склад

Узнаете котика?

Пластиковая тара в зародыше — перед тем, как ее надули

Этикетки известных брендов

Конвейер движется достаточно быстро

Наливает и перемешивает. Ни капли мимо!

Лента иногда останавливается, но ненадолго

Продукция разлетится по всей России

Лента с этикетками после нанесения должна совпадать с наполнением тары

Контролер следит, чтобы всё работало как часы

Пейте, дети, молоко, будете здоровы!

Дополнительный контроль красных VIP-шапочек

Компьютер системы розлива

Сметана разливается и упаковывается на отдельной системе

По магазинам товар развозит дистрибьютор

Упаковка от мала до велика

Что добавляют в йогурт?

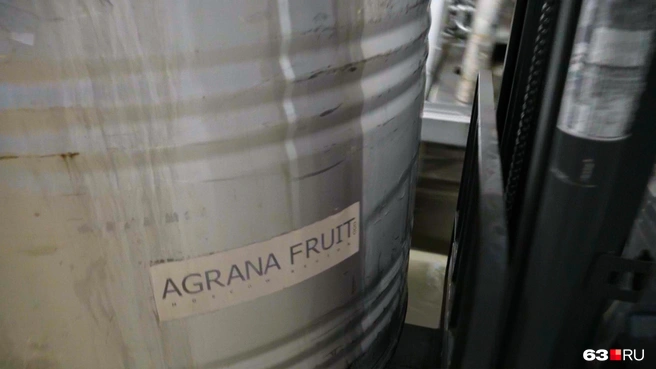

— Нас часто спрашивают, как же фрукты попадают в йогурт, — делятся сотрудники комбината. — Фрукты попадают в йогурт через фруктовую станцию из большой бочки с вареньем. Фруктово-ягодный наполнитель может смешиваться с готовым йогуртом, а может быть дозирован на дно стакана или сверху, как вы любите. Самый любимый фруктово-ягодный наполнитель россиян — это, конечно же, клубника.

Стаканчики для сметаны «до»

Наполнитель привозят в небольших танках — от 300 до 700 литров. Варят его на специальных заводах в Подмосковье по специальной рецептуре. Вся ягода российская, кроме экзотических фруктов.

Это кеги с вареньем

Название наполнителя

Помимо клубничного наполнителя, сейчас популярны шоколадные и со вкусом мороженого

На отдельном складе работает робот-манипулятор. Раньше он трудился на АВТОВАЗе

— Мы называем его «пенсионер», — смеется экскурсовод. — Его перепрограммировали для фасовки продукции на поддоны. Он комплектует бутылки для отправки на склад готовой продукции.

Робот-манипулятор самостоятельно собирает продукцию на поддон

Брак

— То, что у нас считается браком, для потребителя это не испорченный продукт. Например, на миллиметр неровно наклеенный QR-код уже не поступит в продажу. Мы это называем «потерями», — рассказали на комбинате.

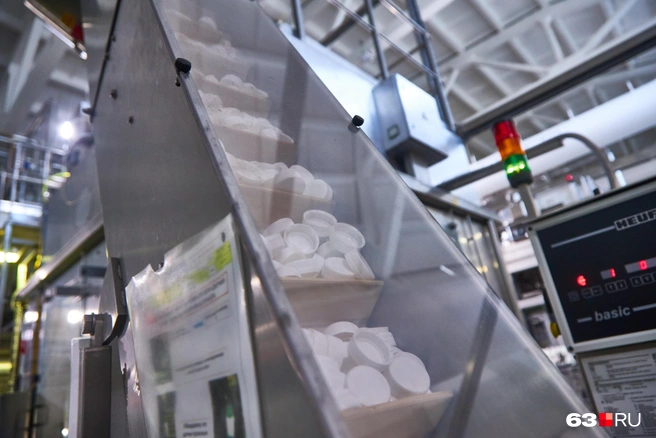

Крышечки для бутылок движутся вниз

Этикетки для сметаны

— Когда только ввели QR-коды, были проблемы, скорость фасовки упала, — признаётся Надежда. — Но это было давно, мы уже прошли этот этап, наладили процесс. Наибольшей проблемой для нас является отсутствие места на этикетке, чтобы уместить всю информацию на бутылке. Для удобства в магазине даже лупу вешали. Еще наша идея — это QR-кот, в виде кота, или, допустим, у нас есть QR-корова.

Стаканчики для сметаны

Даже крышечку на стакане сметаны закрывает машина

Для сотрудников есть отдельная комната отдыха с массажным креслом и тихой (по сравнению с цехами) обстановкой.

Школьникам во время экскурсий говорят: «Придете работать на завод, тогда и сядете отдыхать в массажное кресло!»

Каждый день без происшествий отмечается новой цифрой на стенде

Компания сама решает, на каких заводах какую продукцию выпускать. Но на самарском есть уникальные линейки продуктов, которых нет больше нигде: например, термостатный йогурт, безлактозный йогурт, молочные коктейли «Растишка» и «Даниссимо» — делают только в Самаре.

Цех розлива молочной продукции

Самую оперативную информацию о жизни Самары и области мы публикуем в телеграм-канале 63.RU. А в чат-боте вы можете предложить свои новости, истории, фотографии и видео. Также у нас есть группы во «ВКонтакте» и в «Одноклассниках». Читайте нас где удобно.